In een ander blogartikel hebben we het gehad over het gebruik van rapid prototype technieken om kunststof producten te ontwerpen. In dit artikel kijken we kort naar de verschillende 3D-printtechnieken die we daarin kunnen onderscheiden.

FDM (Fused Deposit Modelling) is een van de bekendste “thuisprocessen,” aangezien deze machines erg compact zijn en goed zelf te bouwen. Het materiaal wordt als een draad in de machine geplaatst en via een beweegbare kop (vergelijkbaar met de aansturing van een freesmachine) gepositioneerd. De kop “extrudeert” het materiaal door een verwarmde neus en beweegt hierbij over de productdoorsnede, waardoor het uiteindelijke product gevormd wordt. Een tweede materiaal wordt gebruikt om het prototype in de machine te ondersteunen. Dit materiaal hecht niet aan het prototype zelf en is achteraf gemakkelijk te verwijderen.

SLA (Stereolithografie) gaat uit van een vloeistofbad. Door middel van een UV-laser wordt het bad op de specifieke coördinaten belicht, waardoor het materiaal op die plekken uithard. Laag voor laag wordt op deze manier het prototype opgebouwd.

Het SLS-principe (Selective Laser Sintering) is vergelijkbaar, maar dit gebruikt gestapelde, verwarmde poederlagen in plaats van een vloeistof. Per productdoorsnede wordt een nieuwe poederlaag aangebracht, waarna een CO2-laser deze in de productvorm uit laat harden. Denk hierbij aan een laagdikte van 0.1 tot 0.2mm dik.

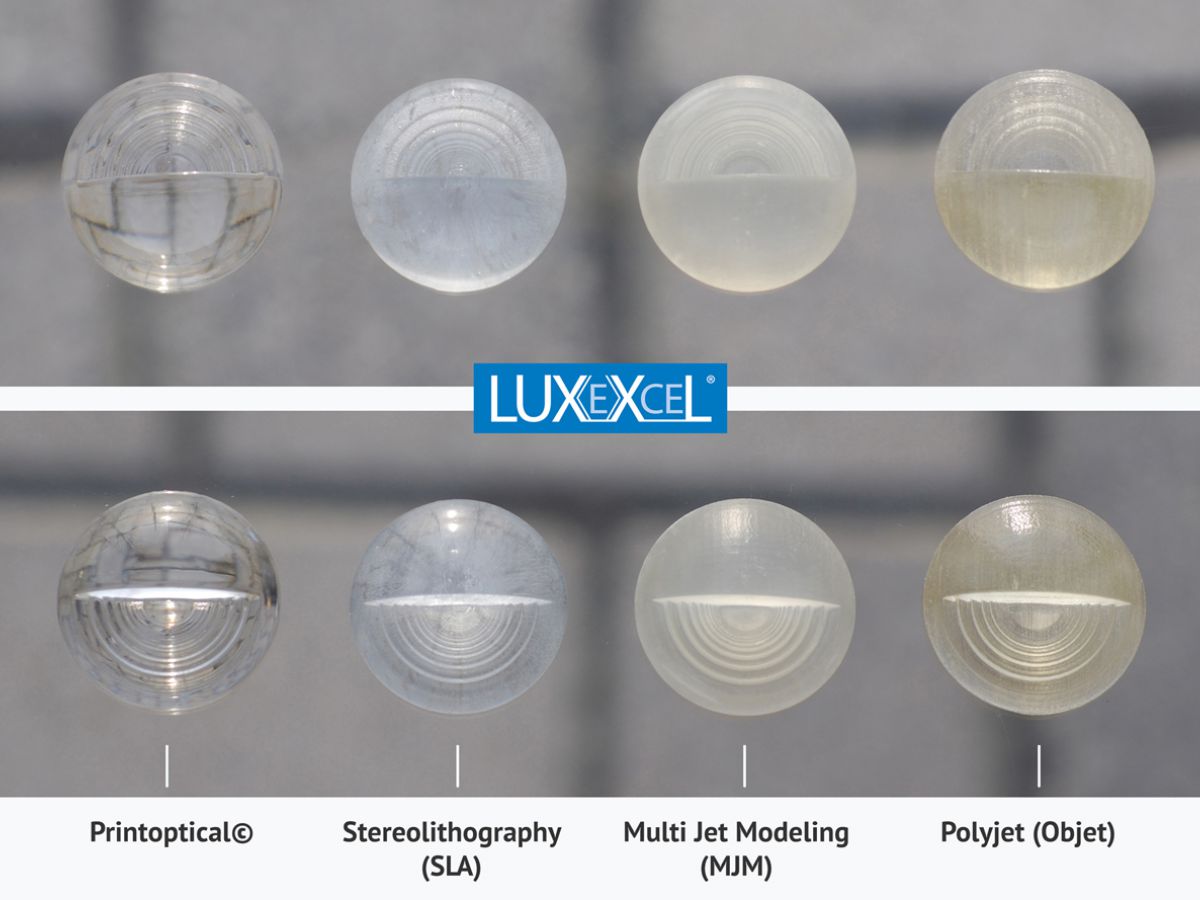

Voor het prototypen van transparante/optische lenzen zijn echter specifieke technieken noodzakelijk. Hiervoor onderhouden wij goede contacten met Luxexcel. Luxexcel ontwikkelde een eigen print technologie genaamd Printoptical Technology. Deze technologie maakt het mogelijk om optieken te 3D printen. We verwijzen dan ook graag door naar hun website voor meer informatie over deze toepassingen.